规范化布局及设备布置的合理性是多个领域中都需关注的重要问题,它直接关系到生产安全、生产效率、空间利用率以及整体运营效益。以下是对规范化布局及设备布置合理性的几点归纳总结:

一、 RTO安全间距

1.1 RTO作为全厂性废气治理设施

如果进入RTO的废气来自于两个及以上生产(储运)单元时,RTO应按照全厂性废气治理设施考虑,其在全厂总平面布置中的防火间距主要遵循《建筑设计防火规范(2018年版)》(GB 50016-2014)和行业规范,如石化和化工行业还应参照《石油化工企业设计防火规范(2018年版)》(GB 50160-2008)中关于总平面布置的要求。

(1)GB 50016-2014(2018年版)《建筑设计防火规范》

RTO属于明火设备,对于甲、乙、丙类厂房、仓库、罐区都有相应防火距离的规定,规范明确提出了厂房、仓库、储罐以及可燃材料堆场与明火或散发火花地点(如RTO反应器)的最小防火间距:

RTO反应器与甲、乙类厂房的防火间距不宜小于30m;

RTO反应器与甲类仓库的防火间距至少为25m;

RTO反应器与甲、乙、丙类液体储罐的防火间距至少为25m;

RTO反应器与湿式可燃气体储罐的防火间距至少为20m;

RTO反应器与湿式氧气储罐的防火间距至少为25m;

RTO反应器与可燃材料堆场的防火间距至少为12.5m;

(2)GB 50160-2008(2018年版)《石油化工企业设计防火规范》

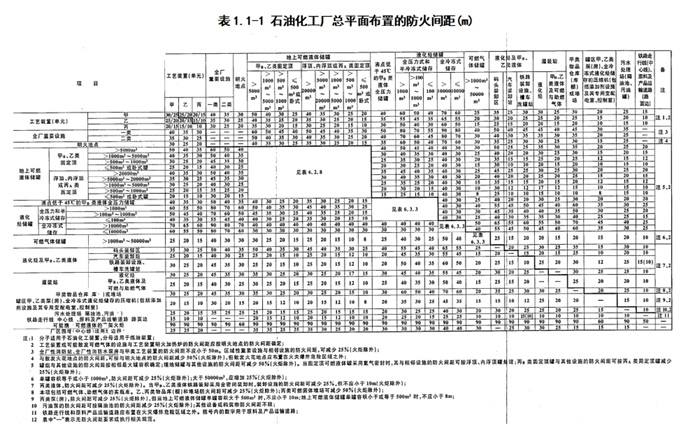

对于石化和化工行业,《石油化工企业设计防火规范(2018年版)》(GB 50160-2008)对总平面布置的防火间距要求详见规范中的表1.1-1。

1.2 RTO作为车间级废气治理设施

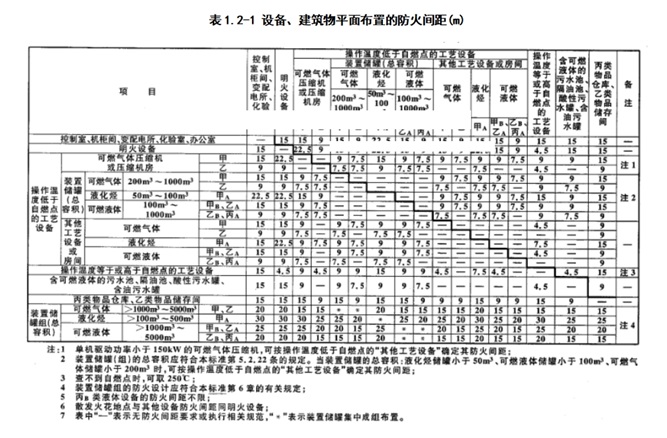

如果进入RTO的废气来自于某独立生产单元时,RTO可按照车间级废气治理设施按照明火设备布置在车间内,对于化工和石化行业,其防火间距如《石油化工企业设计防火规范(2018年版)》(GB 50160-2008)中表1.2-1所示。

1.3 RTO装置与其他设施之间的防火距离起止点

(1)如果RTO为全厂性设施,其防火距离从成套装置的设备最外缘或建筑框架的最外侧轴线计算;

(2)如果RTO作为车间级设施,其防火距离从RTO反应器(炉体)的最外缘计算。

二、 安全通道

可燃气体、液化烃、可燃液体的塔区平台、设备的结构平台或其他操作平台,应设置不少于两个通往地面的梯子,作为安全疏散通道。(但长度≤8m的甲类气体或甲、乙A类液体设备的平台或长度≤15m的乙B、丙类液体设备的平台,可只设一个梯子)。

相邻的构架、平台宜用定桥连通,与相邻平台连通的走桥可作为一个安全疏散通道,相邻安全疏散通道之间的距离不应大于50m。

三、 管廊布置

管廊的宽度主要由管道的数量和管径的大小确定,并考虑预留一定宽度,一般主管廊管架应留有10%~20%的余量,还需考虑其荷重。同时还要考虑到管廊下的设备和通道等结构的影响。

大直径管道应靠近管廊柱子布置,小直径、气体管道、公用工程管道布置在管廊中间,工艺管道宜布置在与管廊相连接的设备一侧;工艺管道视其两端所连接的设备管口标高可以布置在上层或下层;低温介质管道和液化烃管道,不应靠近热管道布置,也不要布置在热管道的正上方;对于双层管廊,气体管道、热管道、公用工程管道、泄压总管、火炬干管、仪表和电气电缆糟架等宜布置在上层;一般工艺管道、腐蚀性介质管道、低温管道等宜布置在下层。

如果要求敷设仪表电缆槽架和电力电缆槽架,还应考虑其所需的宽度。

管廊上管道可以布置成单层或双层,必要时也可布置三层。

管廊的宽度一般不宜大于10m。

由于整个管廊的管道布置密度并不相同,通常在首尾段管廊的管道数量较少。因此,在必要时可以减少首尾段管廊的宽度或将双层管廊变单层管廊。

管廊的柱距和管架跨距是由敷设在其上的管道因垂直荷载所产生的弯曲应力和挠度决定的,通常为6~9m。

如果是混凝土管架,横梁顶宜设置一根φ20圆钢,以减少管道与横梁间的摩擦力。

管廊的高度可根据下面条件确定:

(1)横穿道路。管廊在道路上空横穿时,其净空高度为:

1)装置内的检修通道不小于4.5m;

2)工厂主干道不小于5.0m;

3)铁路不小于5.5m;

4)管廊下检修通道不小于3m。

当管廊有桁架时要按桁架底高计算。

(2)管廊下管道的最小高度。为有效地利用管廊空间,多在管廊下布置泵。考虑到泵的操作和维护,至少需要3.5m高度。

(3)垂直相交的管廊高差。若管廊改变方向或两管廊直角相交,其高差以500~750mm为宜。对于大型装置也可采用1000mm高差。

(4)对于双层管廊,上下层间距一般为1.2~2.0m,主要决定于管廊上最大管道的直径。

(5)至于装置之间的管廊高度取决于管架经过地区的具体情况。如沿工厂边缘或罐区,不会影响厂区交通和扩建的地段,从经济性和检修方便性方面考虑,可采用管墩敷设,离地面高300~500mm即可满足要求。

四、 建筑物

建筑物的跨距、柱距、层高等除有特殊要求者外,一般应按照建筑统一模数设计,常用模数如下:

(1)跨度:6.0,7.5,9.0,10.5,12.0,15.0,18.0(m);

(2)柱距:4.0,6.0,9.0,12.0(m);

钢筋混凝土结构厂房柱距多用6m;

(3)进深:4.2,4.8,5.4,6.0,6.6,7.2(m);

(4)层高:2.4+0.3的倍数(m);

(5)开间:2.7,3.0,3.3,3.6,3.9(m)。

五、 设备布置

工艺装置的设备、建筑物、构筑物平面布置的防火间距应符合安全生产和环境保护要求。

满足工艺流程的要求,按物流顺序布置设备,应满足全厂总体规划的要求;装置主管廊和设备的布置应根据装置在工厂总平面图上的位置以及有关装置、罐区、系统管廊、道路等的相对位置确定,并与相邻装置的布置相协调。

应考虑管道安装经济合理和整齐美观,节省用地和减少能耗,便于施工、操作和维修。

根据全年最小频率风向条件确定设备、设施与建筑物的相对位置。

设备应按工艺流程顺序和同类设备适当集中相结合的原则进行布置,在管廊两侧按流程顺序布置设备、减少占地面积、节省投资。处理腐蚀性、有毒、粘稠物料的设备宜按物性分别紧凑布置。

设备、建筑物、构筑物应按生产过程的特点和火灾危险性类别分区布置。为防止结焦、堵塞、控制温降、压降,避免发生副反应等有工艺要求的相关设备,可靠近布置。

设备基础标高和地下受液容器的位置及标高,应结合装置的竖向布置设计确定;在确定设备和构筑物的位置时,应使其地下部分的基础不超出装置边界线。

输送介质对距离。角度、高差等有特殊要求的管道布置,应在设备布置设计时统筹规划。

六、 塔和立式容器

当利用内压或流体重力将物料送往其他设备或管道时,应由其内压和被送往设备或管道的压力和高度确定。

应满足塔底管道安装、操作及检修维护所需要的最小净空高度,且塔的基础面高出地面不应小于200mm,两塔之间的净距不宜小于2.5m。

塔与塔之间或塔与其他相邻设备之间的距离,除应满足管道、平台、仪表和小型设备等布置和安装的要求外,也需满足操作、维修通道和基础布置的需要。一般情况下较多采用单排布置,有两个或两个以上的塔或立式容器时,一般中心线对齐,如两个或两个以上的塔设置联合平台时,宜中心线对齐或切线对齐。对于直径较小本体较高的塔,可以双排布置或成三角形布置,这样,可以利用平台将塔联系在一起,提高其稳定性。

当用泵抽吸时,应由泵的汽蚀余量和吸入管道的压力降确定设备的安装高度。

在塔与管廊之间布置泵时,应按泵的操作、维修和配管要求确定;塔与管廊之间不布置泵时,塔外壁与管架立柱中心线之间的距离,不宜小于3m。

七、 管道布置

管道布置设计的一般要求有:

(1)管道布置设计应符合工艺管道流程图及仪表流程图的要求。

(2)管道布置应统筹规划,做到安全可靠、经济合理,满足施工、操作、维修等方面的要求,并力求整齐美观。

(3)在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调。

(4)厂区内的全厂性管道的敷设,应与厂区内的装置(单元)、道路、建筑物。构筑物等协调,避免管道包围装置(单元),减少管道与铁路、道路的交叉。

(5)管道应架空或地上敷设;如确有需要,可埋地或敷设在管沟内。

(6)管道宜集中成排布置。地上的管道应敷设在管架或管墩上。

(7)在管架、管墩上布置管道时,宜使管架或管墩所受的垂直荷载、水平荷载均衡。

(8)全厂性管架或管墩上应留有10%~30%的裕量,并考虑其荷重。装置主管廊管架宜留有10%~20%的裕量,并考虑其荷重。

(9)输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布置,应符合设备布置设计的要求。

(10)管道布置不应妨碍设备、机泵及其内部构件的安装、检修和消防车辆的通行。

(11)管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、机泵管口作用力和力矩不超出过允许值的情况下,应使管道最短,组成件最少。

(12)应在管道规划的同时考虑其支承点设置,宜利用管道的自然形状达到自行补偿。

(13)管道布置宜做到“步步高”或“步步低”,减少气袋或液袋,不可避免时应根据操作、检修要求设置放空、放净。

(14)气液两相流的管道由一路分为两路或多路时,管道布置应考虑对称性或满足管道及仪表流程图的要求。

(15)管道除与阀门、仪表、设备等需要用法兰或螺纹连接者外,应采用焊接连接。下列情况应考虑法兰、螺纹或其他可拆卸连接:

1)因检修、清洗、吹扫需拆卸的场合;

2)衬里管道或夹套管道;

3)管道由两段异种材料组成且不宜用焊接连接的情况;

4)焊缝现场热处理有困难的管道连接点;

5)公称直径小于或等于100mm的镀锌管道;

6)设置盲板或“8”字盲板的位置。

(16)气体支管宜从主管的顶部接出。

(17)有毒介质管道应采用焊接连接,除有特殊需要外不得采用法兰或螺纹连接,有毒介质管道应有明显标志以区别于其他管道,有毒介质管道不应埋地敷设。

(18)布置固体物料或含固体物料的管道时,应使管道尽可能短,少拐弯和不出现死角:

1)固体物料支管与主管的连接应顺介质流向斜接,夹角不宜大于45°;

2)固体物料管道上弯管的弯曲半径不应小于管道公称直径的6倍;

3)含有大量固体物料的浆液管道和高粘度液体管道应有坡度。

(19)需要热补偿的管道,应从管道的起点至终点以及整个管系进行分析,以确定合理的热补偿方案。

(20)敷设在管廊上要求有坡度的管道,可采用调整管托高度,在管托上加型钢或钢板垫枕的办法来实现。

(21)布置与转动机械设备连接的管道时,应使管系具有足够的柔性,以满足设备管口的允许受力要求,必要时可采用以下措施:

1)改变管道走向,增强自然补偿能力;

2)选用弹簧支吊架;

3)选用金属波纹管补偿器;

4)在适当位置设置限位支架。

(22)布置与往复式压缩机相连的管道时,应使管系的机械振动固有频率和管道的气柱固有频率避开机器的激振频率.必要时可采用以下措施:

1)增设防振支架;

2)适当扩大管径;

3)增设脉动衰减器或孔板;

4)合理设置缓冲器,避开共振管段,尽可能减少弯头。

(23)不应在振动管道上弯矩大的部位设置支管。

(24)在易产生振动的管道(如往复式压缩机、往复泵的出口管道等)的转弯处,应采用弯曲半径不小于1.5倍公称直径的弯头,支管顺介质流向外接。

(25)从有可能发生振动的管道上接出公称直径小于或等于40mm的支管时,不论支管上有无阀门,连接处均应采取加强措施。

(26)自流的水平管道应有不小于3‰的顺介质流向坡度。

(27)管道穿过建筑物的楼板、屋顶或墙面时,应加套管,套管与管道门的空隙应密封。套管的直径应大于管道隔热层的外径并不得影响管道的热位移。管道上的焊缝不应在套管内,并距离套管端部不应小于150mm。套管应高出楼板、屋顶面50mm。管道穿过屋顶时应设防雨罩。管道不应穿过防火墙或防爆墙。

(28)布置腐蚀性介质、有毒介质和高压管道时,应避免由于法兰、螺纹和填料密封等泄漏而造成对人身和设备的危害。易泄漏部位应避免位于人行通道或机泵上方,否则应设安全防护。

(29)有隔热层的管道,在管墩、管架处应设管托。无隔热层的管道,如无要求,可不设管托。当隔热层厚度小于或等于80mm时,选用高100mm的管托;隔热层厚度大于80mm时,选用高150mm的管托;隔热层厚度大于 130mm时,选用高200mm的管托;保冷管道应选用保冷管托。

(30)厂区地形高差较大时,全厂性管道敷设应与地形高差保持一致,在适当位置调整管廊标高,管道的最小坡度宜为2‰,管道变坡点宜设在转弯处或固定点附近。

(31)对于跨越、穿越厂区内铁路和道路的管道,在其跨越段或穿越段上不得装设阀门、金属波纹管补偿器和法兰、螺纹接头等管道组成件。

(32)管道布置时管道焊缝的设置,应符合下列要求:

1)管道对接焊口的中心与弯管起弯点的距离不应小于管子外径:且不小于100mm;

2)管道上两相邻对接焊口的中心间距:

①对于公称直径小于150mm的管道,不应小于外径,且不得小于50mm;

②对于公称直径等于或大于150mm的管道,不应小于150mm;

3)环焊缝距支、吊架边缘净距不应小于50mm;

4)需要热处理的焊缝距支、吊架边缘的最小净距,应大于焊缝宽度的5倍,且不得小于100mm。

青岛西子环保研究院有限公司

二零二四年 十二月