在RTO的运行过程中,废气首先经过预热,然后进入燃烧室高温氧化,这个过程中,气流的分布直接影响废气在燃烧室内的运动轨迹和停留时间,进而影响VOCs的处理效率和热量分布。因此在RTO的内部,研究气流的分布是一项十分有意义的课题。

尽管RTO设计已经成熟,但在实际运行中,其内部气流分布仍存在一些问题,我们尝试摸清RTO内部气流的分布特点、解决存在的问题并提出优化方案。通过数值模拟与实验验证:利用Fluent软件,通过计算机流体动力学(CFD)对RTO装置进行数值模拟,采用k-ω湍流模型,采用压力-速度耦合算法,分析气流在燃烧室内的分布和流动情况。通过模拟实验验证优化方案的有效性,并根据模拟结果对设计方案进行进一步调整和优化。

1、RTO内部气流分布存在的问题

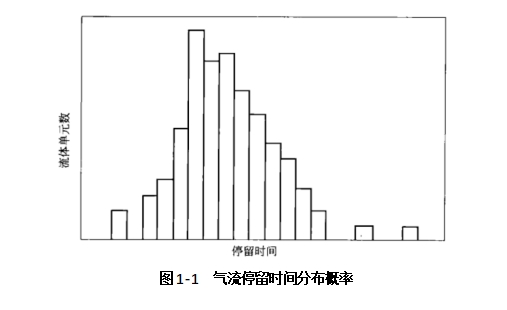

(1)流场分布不均匀:废气在进入反应器后,由于流道设计及床层结构的原因,气流往往不能实现均匀分布,从而引起废气停留时间不同,导致部分区域废气停留时间不足,影响VOCs的处理效率,如图1-1所示。

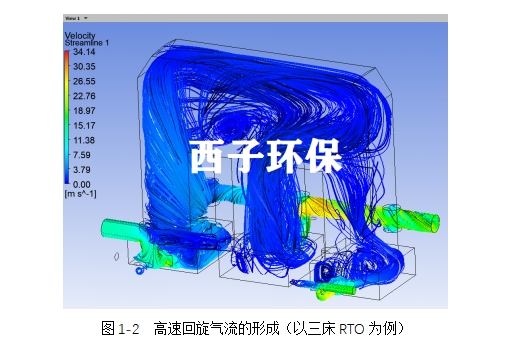

(2)高速气流:废气在经过直角弯后,受离心力惯性影响冲向燃烧室顶部,形成高速回旋气流。这些高速气流在燃烧室内停留时间短,且未出现明显的扩散效果,如图1-2所示。

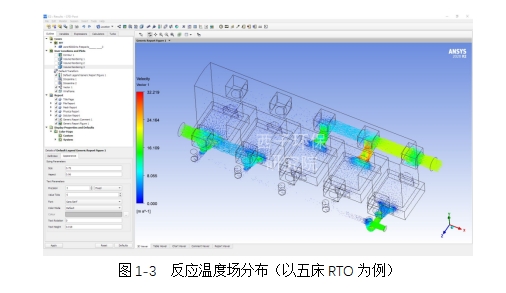

(3)热量传递不均:由于气流分布的不均匀性,燃烧室内各区域的热量传递也存在差异,导致床层部分区域温度偏高,而部分区域温度不足,对设备整体处理效果产生了一定影响,如图1-3所示。

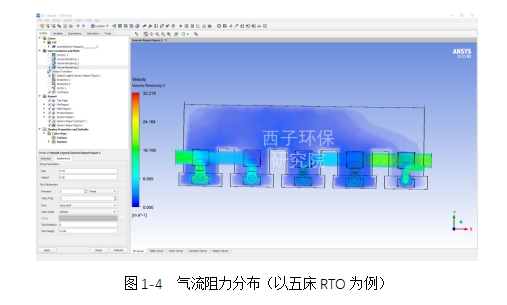

(4)阻力影响:多体RTO气流分布受阻力影响偏流较大,温度平衡困难,对设备正常运行影响很大,如图1-4所示。

2、RTO的优化与改进

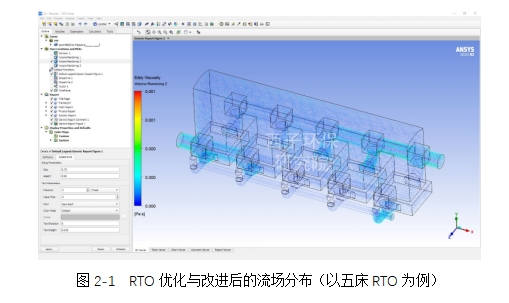

根据数学模型构建以及工程实践经验,可通过导流设计、设置气体混合器、优化蓄热层和调整运行程序来优化RTO的设计,改进后的RTO流场分布如图2-1所示。

(1)导流设计:

采用带有一定角度斜板替代直角、采用弧面拱顶设计,以减少气流在直角处的碰撞和涡流产生。

在反应器的底层增设绕流装置,引导气流按照预定路径流动,产生切割、分离和混合,提高气流分布的均匀性。

(2)气体混合器:

通过设置气体混合器,使不同的气体充分混合,减小废气浓度波动产生不利影响,从源头上减少部分蓄热层温度偏高的情况。

(3)蓄热层布置:

考虑到蓄热层对气流分布的影响,优化蓄热层的结构布局、尺寸参数及施工方法,以减少其对气流的阻碍和偏导。

(4)程序升级:

通过控制程序的升级优化,合理的分配阀门切换时间,并辅以吹扫控制,使其抵消RTO的偏流影响,确保废气在通过蓄热体时能够均匀受热并充分混合。

青岛西子环保研究院有限公司

二零二四年 八月